NEWS AND INFORMATION

新闻资讯

德国专家团队+本地化技术服务

提供轴承选型、寿命计算、新产品研发等服务

|

大板施工的“系统工程”:从搬运、裁切到支撑的全链路大板施工绝非简单的材料替换,而是一项需要精密配合的系统工程。从材料进场到最终安装,每个环节都考验着施工团队的默契与专业素养。 清晨六点,第一批大板材料抵达工地。与普通瓷砖不同,这些长宽超过1.2米的"大家伙"需要特别对待。工人们两两一组,采用专用吸盘进行搬运。吸盘与板材接触面必须保持绝对清洁,任何细微砂砾都可能造成不可逆的划痕。搬运过程中,板材始终保持竖直状态,像护送易碎品般缓慢移动。这种看似笨拙的搬运方式,实则是避免大板因自重导致变形的必要措施。

裁切环节更显功力。老师傅会先用红外线水平仪在板材表面打出基准线,手持电动切割机的年轻工人则要控制好进刀速度。太快容易崩边,太慢又会造成切割面过热。最考验技术的是异形切割,需要在板材背面预先开出"应力释放槽",就像外科手术前的预处理。某次工地突发状况,需要现场加工弧形切角,老师傅用粉笔快速画出辅助线,徒弟按线切割时手稳得像是操作精密仪器。

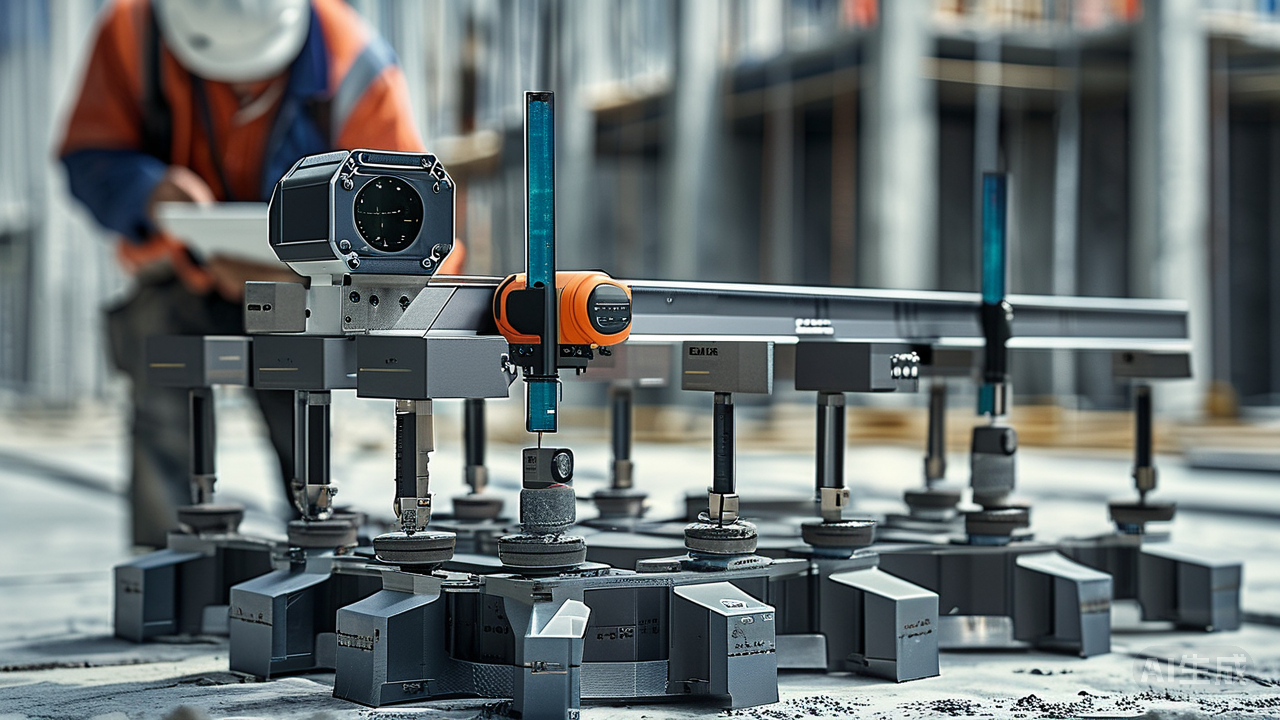

支撑系统的搭建堪称大板施工的"隐形骨架"。传统的水泥砂浆找平法在这里行不通,必须采用特制的调平器系统。每个调平器都像微型千斤顶,能进行毫米级的精准调节。安装时,工人要先用激光水平仪打出网格线,然后在交叉点安装支撑底座。最令人印象深刻的是某次遇到3厘米的高度差,施工团队创新性地采用"三级支撑"方案,像搭积木般层层递进,最终实现了完美的水平面。

这些看似独立的工序实则环环相扣。搬运时的轻微磕碰可能导致裁切时的隐性开裂,支撑系统1毫米的误差会在大面积铺贴后被放大成明显的接缝问题。在某商业综合体项目中,施工团队发明了"三检制度":材料进场全检、裁切后抽检、支撑完成复检。这种近乎苛刻的质量控制,确保了两千平方米的大板施工最终误差控制在行业标准的三分之一以内。 当最后一块大板严丝合缝地嵌入预定位置时,这个由数十人组成的施工团队已经共同完成了上百次精准配合。每个环节的专业坚守,最终凝结成墙面上一道道几乎不可见的完美接缝。这或许就是现代施工工艺的精髓——把极致的专业要求,化解在每一个看似平常的操作细节之中。 |