NEWS AND INFORMATION

新闻资讯

德国专家团队+本地化技术服务

提供轴承选型、寿命计算、新产品研发等服务

|

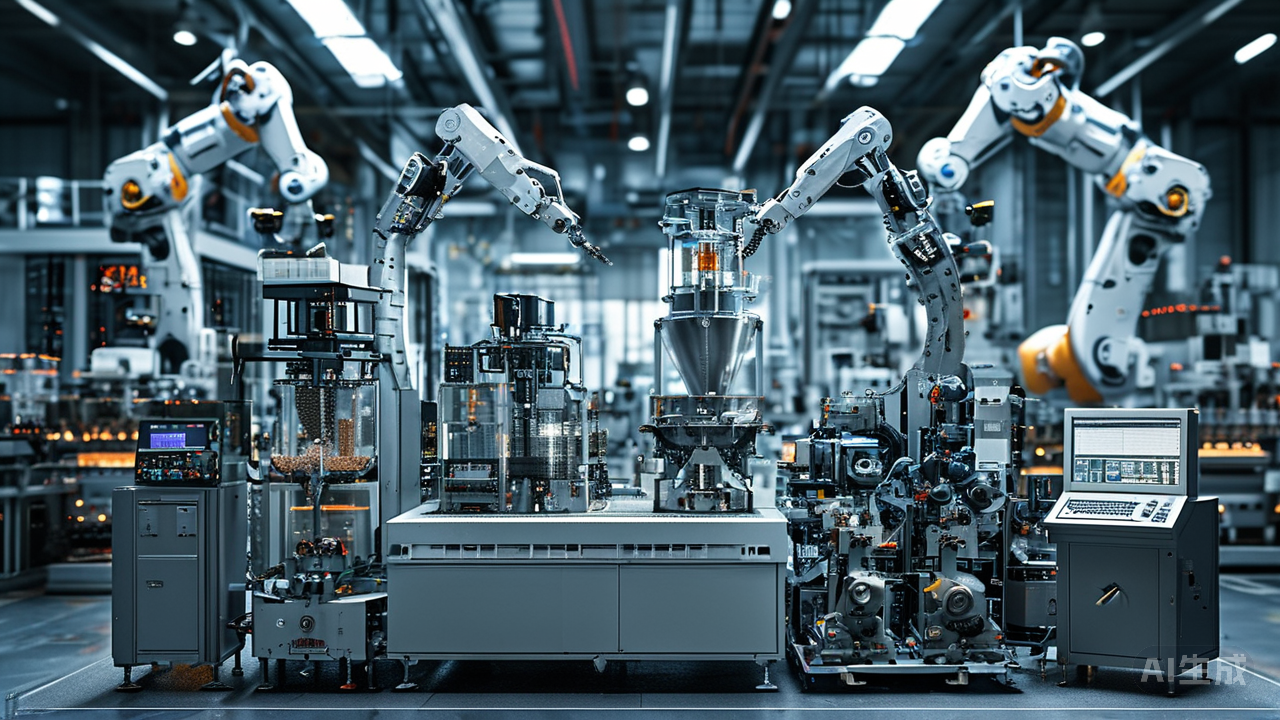

智能工厂巡礼:能陶自动化生产线如何保证产品一致性走进现代化的陶瓷制造企业——能陶公司的生产车间,映入眼帘的是一派繁忙而有序的景象。这里不见传统手工作坊里挥汗如雨的场景,取而代之的是高度集成、精密控制的自动化生产线。在这条生产线上,每一个环节都经过精心设计与严格管控,确保了从原料到成品的每一件产品都能达到近乎完美的一致性。本文将带您深入探秘,解析能陶是如何通过其先进的自动化技术实现这一目标的。

精准配料,源头把控质量基石一切始于原材料的准备阶段。能陶采用了计算机辅助的配料系统,根据预设配方精确称量每种原料的比例。无论是高岭土还是其他添加剂,都被精准无误地送入混合机中。这种数字化管理方式避免了人为误差,保证了基础材料的均一性,为后续工序打下坚实的基础。此外,系统还能实时监控原料库存状态,及时调整采购计划,进一步保障供应链的稳定性和物料的质量一致性。 成型工艺,机械臂舞动的艺术

进入成型环节,多台高精度机器人手臂协同作业,它们按照编程路径精准抓取适量泥料置于模具之中。这些机械臂的动作由先进的伺服电机驱动,重复定位精度极高,即便是微小的细节也能被完美复刻。同时,压铸成型的压力和速度均通过闭环控制系统进行调节优化,使得每个坯体的密度、厚度均匀一致,有效提升了产品的物理性能和外观美感。 干燥烧结,智能温控的艺术干燥与烧结是决定陶瓷品质的关键步骤之一。能陶生产线装备了智能化隧道窑炉,内部温度曲线依据不同产品特性定制,并采用PID控制算法动态调整加热速率和保温时间。红外测温仪实时监测各区域温度分布,确保整个窑内的热场均匀稳定。这样不仅能够促进水分平稳蒸发防止开裂变形,还能使釉面光滑细腻,色泽饱满统一。通过大数据分析积累的历史数据支持下,最优工艺参数得以持续迭代升级,不断提升良品率。

精细打磨,激光检测护航品质完成初烧后的半成品会进入精加工区接受细致修整。在这里,自动化砂光设备配合高精度传感器对表面进行处理,去除毛刺瑕疵,使边缘更加圆润平滑。尤为值得一提的是引入的在线激光测量装置,它可以快速扫描工件尺寸及形状偏差,任何超出公差范围的问题都会立即触发报警并自动剔除不合格品。这一举措极大地提高了检验效率和准确性,保证了出厂产品的高标准一致性。

包装物流,信息化追溯体系保障全程可控来到包装环节,同样实现了全自动化操作。根据订单需求,机械手灵活分拣不同规格的产品装入专用纸箱或托盘,并贴附包含生产批次信息的二维码标签。借助于物联网平台构建的产品生命周期管理系统,每一件商品的流转路径都被完整记录下来,一旦出现质量问题可以迅速溯源定位原因。这种端到端的可视化管理不仅增强了客户信任度,也为企业内部持续改进提供了有力支撑。 能陶公司凭借其在自动化领域的深厚积累和技术创新能力,构建了一条高效稳定的陶瓷制品生产线。从最初的原料配比到最后的成品出库,每一个细节都被精心设计和严格控制,从而确保了大规模生产条件下的产品高度一致性。未来随着工业4.0理念的深入实践,相信这样的智能制造模式将会带来更多惊喜! |